Inhoud

In sommige bedrijven worden bijzonder strenge hygiënische eisen gesteld aan de werkplek. Dit kunnen bijvoorbeeld laboratoria zijn voor medisch onderzoek of biotechnologie, productie- en constructiehallen in de ruimtevaarttechnologie of productiehallen in de halfgeleiderindustrie. Deze ruimtes moeten niet alleen zorgvuldig worden schoongehouden. Om de kwaliteit van het werk niet in gevaar te brengen, mag de concentratie van minuscule deeltjes in de lucht, de zogenaamde aerosolen, een bepaalde grenswaarde niet overschrijden. Een ruimte die aan deze voorwaarden voldoet, wordt een cleanroom genoemd.

Om een internationaal vergelijkbare standaard te bereiken, gelden er voor cleanrooms strenge normen. Die regelen onder andere de deeltjesconcentratie in de lucht, maatregelen voor luchtfiltratie en -reiniging, apparatuur, transportmiddelen, werkmaterialen en machines, alsook de werkkleding van uw medewerkers.

Wat is een cleanroom en voor welke werkzaamheden wordt deze vereist?

Een cleanroom is een werkplek waar de concentratie van in de lucht zwevende deeltjes met behulp van kunstmatige middelen zo laag mogelijk wordt gehouden. Zo kunnen zeer gevoelige productietechnieken of wetenschappelijk onderzoek onder de noodzakelijk hygiënische – eventueel zelfs steriele – omstandigheden plaatsvinden.

Aerosolen zijn microscopische deeltjes in de lucht van de meest uiteenlopende samenstelling. De term wordt gebruikt voor zowel vaste als vloeibare stoffen en omvat onder meer rook, as, pollen en sporen, bacteriën en virussen evenals kunstmatig geproduceerde nanodeeltjes.

De behoefte aan cleanrooms vloeit voort uit het feit dat de normale omgevingslucht altijd tot op zekere hoogte vervuild is met stof, uitlaatgassen, pollen of soortgelijke minuscule deeltjes. Hoewel dit verder geen gevolgen heeft voor mensen in het dagelijks leven, kunnen deze deeltjes aanzienlijke schade veroorzaken bij de productie van voedsel, computerchips of geneesmiddelen. Daarom is het voor de volgende industrieën en processen verplicht dat de werkzaamheden in een cleanroom plaatsvinden:

- Voedselproductie en -verwerking

- Productie van halfgeleiders en computertechnologie

- Ruimtevaarttechnologie

- Laboratoriumonderzoek

- Medische, biologische en chemische onderzoeksprojecten

- Optica en lasertechnologie

- Fabricage van farmaceutische producten

Alleen in een cleanroom kan het risico van besmetting of beschadiging door aerosolen laag genoeg worden gehouden. Zo kan worden voldaan aan de technische en hygiënische voorwaarden voor betrouwbare en veilige productie.

Hoe werkt een cleanroom?

Een cleanroom hoeft geen ruimte te zijn in de letterlijke zin van het woord. Zowel delen van een gebouw als aparte kamers en speciale tenten binnen een grotere ruimte kunnen als cleanroom worden ingericht door deze met de juiste isolatie af te scheiden van de omgeving. Een cleanroom wordt zo gebouwd dat deze een zelfstandige eenheid vormt waarin de deeltjesconcentratie nauwkeurig kan worden gemeten en bewaakt. Andere factoren, zoals vochtigheid, luchtdruk en temperatuur, kunnen zo worden gereguleerd dat er constante omstandigheden heersen.

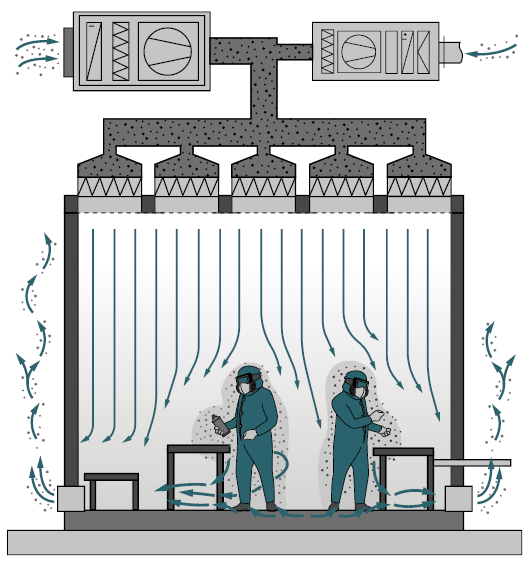

Hiervoor is de juiste technologie vereist. Krachtige ventilatie- en airconditioningsystemen zorgen ervoor dat de lucht voortdurend wordt ververst en – in overeenstemming met de vereiste waarden – wordt gezuiverd van deeltjes die tijdens het werkproces ontstaan. Om dit proces te vergemakkelijken wordt een luchtstroom gecreëerd waarbij de deeltjes de ruimte verlaten (positieve druk-ventilatie). In sommige gevallen wordt echter negatieve druk gebruikt om de besmette lucht af te zuigen. Dit is alleen nodig voor speciale veiligheidseisen, bijvoorbeeld voor het werken met gevaarlijke chemische stoffen of ziekteverwekkers.

Drukcascades voor het buitenhouden van ziekteverwekkers

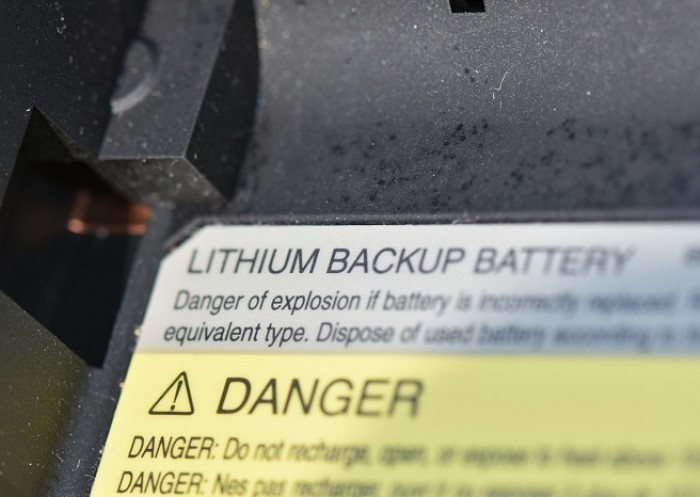

Om de lucht in de cleanroom zo deeltjesarm mogelijk te houden en te voorkomen dat verontreinigende zwevende stoffen van buitenaf binnendringen, worden vaak drukcascades gebruikt. Hiermee worden geleidelijk ruimtes met verschillende cleanroomklassen van elkaar gescheiden. Daarbij geldt: hoe hoger de druk in de ruimte, hoe schoner de lucht is. De laagste cleanroomklasse, ISO 1, heeft de hoogste druk en garandeert de grootst mogelijke zuiverheid.

Drukcascades worden vaak gebruikt in luchtsluisdeuren en gecombineerd met gerichte technieken voor het beheersen van de luchtstroom. Een drukcascade voorkomt dat verontreinigde luchtstromen de cleanroom binnenkomen. Het gaat hierbij om een positieve drukcascade van zuiver naar onzuiver. Dit betekent dat wanneer een luchtsluisdeur wordt geopend, ongewenste deeltjes uit een ruimte met een lagere cleanroomklasse – en dus lagere druk – de cleanroom niet kunnen binnenkomen, omdat de druk in die ruimte hoger is.

Daarnaast kunnen meer barrièretechnieken nodig zijn om ervoor te zorgen dat de lucht zo weinig mogelijk deeltjes bevat en afdoende tegen besmetting is beschermd.

De ventilatietechniek van een cleanroom is in de eerste plaats bedoeld om deeltjes die tijdens het werk ontstaan te elimineren. Een veel groter besmettingsrisico is echter afkomstig van werknemers, transportmiddelen en werkmaterialen die van buitenaf de cleanroom worden binnengebracht. De luchtsluis van een cleanroom moet een dergelijke verontreiniging kunnen uitsluiten.

Luchtsluizen voor het personeel en materiaal verwijderen via een sterke luchtstroom alle deeltjesresten van werknemers, werkapparatuur en materialen. Speciale, antibacteriële schoonloopmatten zorgen ervoor dat de schoenzolen van de medewerkers en alle voorwerpen die in contact komen met de vloer vrij zijn van verontreiniging. Afhankelijk van het werkgebied is ook speciale, steriele werkkleding voor cleanrooms nodig.

Laminaire en turbulente luchtstromen

Ondanks alle vermelde maatregelen stoten de mensen en voorwerpen in de cleanroom voortdurend aerosolen en zwevende deeltjes uit die de lucht verontreinigen. Afhankelijk van de cleanroomklasse worden er daarom verschillende eisen aan het ventilatiesysteem gesteld: soms volstaat het om de deeltjesconcentratie in de ruimte te verlagen en de verontreinigde lucht te mengen met schonere lucht. Vaak is echter grootschalige uitwisseling nodig, inclusief het complete afzuigen van luchtmassa’s, om ervoor te zorgen dat de lucht in de cleanroom zo weinig mogelijk deeltjes bevat.

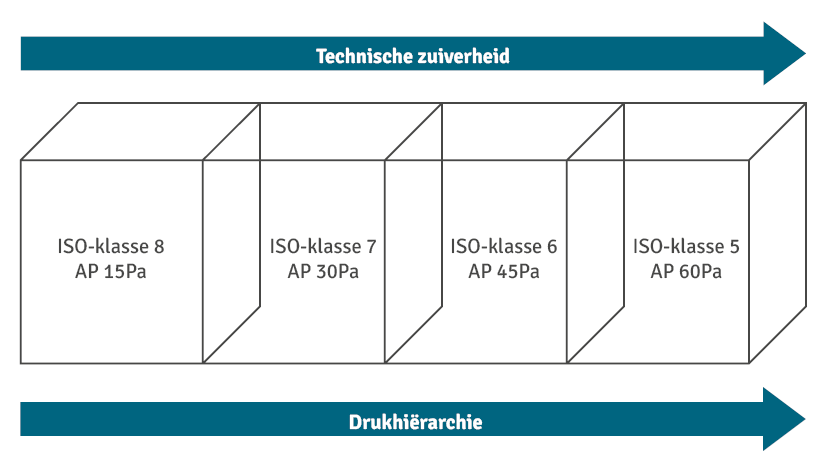

Om verontreiniging te voorkomen zijn de verschillende luchtstromen in de cleanroom van bijzonder belang. Dit kunnen zowel turbulente als laminaire stromen zijn. Bij een laminaire stroming bewegen de lagen van een gas of een vloeistof zich parallel ten opzichte van elkaar. Deze stroom wordt niet belemmerd door obstakels zoals voorwerpen of mensen, maar kan zich met een gelijkmatige snelheid verspreiden.

Laminaire luchtstromen kunnen worden gebruikt om de binnenlucht bijzonder deeltjesarm te houden, maar in de praktijk worden zij vaak gehinderd. Als de laminaire stroming mensen of voorwerpen tegenkomt, ontstaat er turbulentie en wervelen de zwevende deeltjes rond. Turbulente luchtstromen verhogen het risico van besmetting. De verontreiniging met zwevende deeltjes is tot tien keer lager bij een laminaire stroming dan wanneer er voornamelijk turbulente luchtstromen in de ruimte aanwezig zijn.

Welke normen zijn er voor de classificatie van cleanrooms?

De tolerantie voor in de lucht zwevende deeltjes en/of ziektekiemen in een cleanroom kan enorm verschillen, afhankelijk van de werkzaamheden en het soort bedrijf. Daarom is er voor cleanrooms een indeling in verschillende zuiverheidsklassen, die gebaseerd is op de luchtzuiverheid die voor het betreffende doel vereist is.

Ook de criteria voor classificatie verschillen per branche. Voor cleanroomklassen in de halfgeleider- of ruimtevaarttechnologie wordt als criterium de deeltjesconcentratie in de lucht gebruikt, maar voor een cleanroom in de voedselindustrie wordt ook het aantal micro-organismen gemeten. Voor geneesmiddelen en farmaceutische producten is daarentegen de hoeveelheid ziekteverwekkers de doorslaggevende factor. Om zowel nationaal als internationaal tot uniforme voorschriften te komen, is de classificatie van cleanrooms in verschillende normen geregeld. De belangrijkste zijn:

- NBN-EN ISO 14644: deze uitgebreide norm voor ‘Schone ruimten en gelijksoortige gecontroleerde omgevingen’ regelt momenteel in 15 delen alle aspecten van de bouw, installatie en het gebruik van cleanrooms. In het eerste deel worden negen cleanroomklassen (ISO 1 tot en met 9) gedefinieerd op basis van de voorheen geldende US Federal Standard 209E.

- NBN ISO 14159: deze norm regelt de hygiëne-eisen voor het ontwerp van machines en transportmiddelen.

- GMP-kwaliteitsnorm: in de EU-richtlijnen voor goede productiepraktijken (GMP) bevat bijlage 1 voorschriften voor de productie van steriele geneesmiddelen, waarin expliciet wordt verwezen naar de productieomstandigheden in de cleanroom. Hier wordt een indeling in vier cleanroomklassen (A t/m D) gemaakt.

Cleanroomklassen volgens NBN-EN ISO 14644

Voor de negen klassen voor cleanrooms, zoals vastgelegd in de ISO-norm 14644, worden zowel de grootte van de deeltjes als het aantal deeltjes per kubieke meter lucht gemeten.

| Deeltjesgrootte in micrometer | ≥ 0,1 µm | ≥ 0,2 µm | ≥ 0,3 µm | ≥ 0,5 µm | ≥ 1,0 µm | ≥ 5,0 µm |

|---|---|---|---|---|---|---|

| ISO 1 | 10 | |||||

| ISO 2 | 100 | 24 | 10 | |||

| ISO 3 | 1.000 | 237 | 102 | 35 | ||

| ISO 4 | 10.000 | 2.370 | 1.020 | 352 | 83 | |

| ISO 5 | 100.000 | 23.700 | 10.200 | 3.520 | 832 | |

| ISO 6 | 1.000.000 | 237.000 | 102.000 | 35.200 | 8.320 | 293 |

| ISO 7 | 352.000 | 83.200 | 2.930 | |||

| ISO 8 | 3.520.000 | 832.000 | 29.300 | |||

| ISO 9 | 35.200.000 | 8.320.000 | 293.000 |

Cleanrooms van de klassen ISO 1 tot en met 3 worden in de praktijk ook wel de cleanest cleanrooms genoemd. De deeltjes mogen niet groter zijn dan 0,5 µm en zijn in zo’n lage concentratie aanwezig dat aan de strengste hygiënevoorschriften wordt voldaan.

Voor de meeste industriële activiteiten is een cleanroom van klasse 7 of hoger voldoende; alleen voor de productie van halfgeleiders en chips worden cleanrooms van klasse ISO 5 en lager gebruikt.

Cleanroomklassen volgens de GMP-gids

In de GMP-richtlijnen worden daarnaast vier verschillende cleanroomklassen onderscheiden, met de letters A tot en met D. Waar A staat voor het hoogste niveau van zuiverheid, worden de laagste eisen gesteld aan een klasse D cleanroom. Voor deze classificatie wordt de deeltjesconcentratie in de lucht zowel gemeten in rusttoestand als tijdens de werkzaamheden.

| Deeltjesgrootte in micrometer | ≥ 0,5 µm | ≥ 5,0 µm | ≥ 0,5 µm | ≥ 5,0 µm |

|---|---|---|---|---|

| A | 3.520 | 20 | 3.520 | 20 |

| B | 3.520 | 29 | 352.000 | 2.900 |

| C | 352.000 | 2.900 | 3.520.000 | 29.000 |

| D | 3.520.000 | 29.000 | Geen grens | Geen grens |

| Toestand tijdens | Rust | Rust | Werkzaamheden | Werkzaamheden |

Aangezien deze classificatie voornamelijk wordt gebruikt in de farmaceutische en de levensmiddelenindustrie, valt ook de microbiologische verontreiniging van de lucht hieronder. De grenswaarden in de GMP-gids zijn echter slechts een aanbeveling; bindende waarden zijn vastgelegd in de sectorspecifieke wetten en normen.

Alle gereedschappen en onderdelen die in de cleanroom worden gebruikt, komen de ruimte binnen via zogenaamde materiaalsluizen. Naarmate de ISO-cleanroomklasse en de daarmee samenhangende luchtzuiverheid lager wordt, mogen alleen nog minuscule deeltjes in de ruimte aanwezig zijn. Daarom zijn pompwagens bijvoorbeeld niet toegestaan in de laagste cleanroomklassen; goederen en materialen moeten er met de hand worden vervoerd.

Waar moet ik op letten bij de inrichting van een cleanroom?

Elk overbodig object in de cleanroom kan de luchtstroom verstoren die nodig is voor de reiniging van de lucht. Daarom is het belangrijk om de inrichting van de ruimte te beperken tot de meest noodzakelijke items. Zowel gereedschap als meubilair moeten gemaakt zijn van slijtvast materiaal, zodat er tijdens het gebruik geen deeltjes vrijkomen – dit kunnen bijvoorbeeld roestvrijstalen kasten zijn of werktafels met een werkblad dat is behandeld met melaminehars.

Meubilair en vloer- en wandbekleding moeten naadloos en scheurbestendig zijn om te voorkomen dat er deeltjes aan blijven kleven. De materialen moeten gemakkelijk te reinigen en eventueel te ontsmetten zijn. Kies bij de keuze van de juiste werkstoelen voor antistatische materialen en een constructie met gesloten, gladde oppervlakken. In geval van twijfel moeten zitkussens worden afgedicht met een plastic laag om het vrijkomen van deeltjes te voorkomen. Maar ook werkmaterialen zoals notitieboeken en papier moeten geschikt zijn voor gebruik in cleanrooms.

Om de vereiste zuiverheidsniveaus te kunnen garanderen, verloopt de toegang tot cleanrooms met bijzonder strenge hygiëne-eisen meestal via – van elkaar gescheiden – zones met oplopende classificaties. Omgekeerd is na het werken met potentieel gevaarlijke producten een grondige desinfectie van de werkkleding en werkmaterialen noodzakelijk. Voor de veiligheid van uw werknemers moeten in het kader van de wetgeving bij alle cleanrooms en mogelijke gevarenbronnen duidelijke veiligheidsborden worden aangebracht.

Geschikte transportwagens en transpalletten voor cleanrooms

Om aan de voorschriften voor cleanrooms te voldoen, is het niet alleen belangrijk om de ruimtes correct in te richten, maar ook om speciale transportwagens en transpalletten te gebruiken. Met deze transportmiddelen worden gevoelige onderdelen, gereedschappen en werkapparatuur niet alleen binnen cleanrooms, maar ook tussen verschillende bedrijfsruimtes verplaatst. Om het risico van besmetting tijdens het transport te voorkomen, moet alle gebruikte transportmiddelen geschikt zijn voor gebruik in cleanrooms.

Transportmiddelen die voldoen aan de hygiënevoorschriften volgens NBN ISO 14159 zijn bijvoorbeeld transpalletten van roestvrij staal: ze zijn bestand tegen chemicaliën, zuren, logen en vocht en kunnen intensief en hygiënisch worden gereinigd. Het roestvrij staal waarvan de behuizing van de wagen is gemaakt, is bovendien glad en slijtvast, zodat er geen deeltjes kunnen neerslaan. De gesloten vorken beschermen de goederen bovendien tegen opwervelende deeltjes. Om de uitstoot van deeltjes bij het rijden over de vloer te voorkomen, zijn onze roestvrijstalen transpalletten en transportwagens uitgerust met slijtvaste en soepel lopende nylon wielen.

Voor het vervoer van ontsmette onderdelen van cleanrooms naar productieruimtes en voor de opslag van die onderdelen moeten speciale transportwagens worden gebruikt: dit zijn gesloten roestvrijstalen wagens die beschermd zijn tegen het binnendringen van stofdeeltjes. Er zijn eveneens transportwagens met een luchtafvoersysteem, waarbij de buitenlucht wordt aangezogen en met behulp van onder meer een HEPA-filter wordt gereinigd. Deze wagens kunnen zelfs worden gebruikt voor het koelen van producten voor een cleanroom.

Veelgestelde vragen over cleanrooms

Een cleanroom is een gesloten, geïsoleerde werkruimte waarin de concentratie van in de lucht zwevende deeltjes (aerosolen) op een bijzonder laag niveau wordt gehouden door middel van speciale ventilatiesystemen en luchtsluizen.

Gevoelige producten in de halfgeleider-, levensmiddelen- of farmaceutische industrie moeten worden beschermd tegen verontreiniging met minuscule, voor het oog onzichtbare deeltjes, omdat zelfs een minimale verontreiniging negatieve gevolgen kan hebben voor de kwaliteit van het product en de werking ervan. Alleen in een cleanroom kunnen de noodzakelijke hygiënische omstandigheden worden gecreëerd.

Bijzonder belangrijk is de NBN-EN ISO 14644-norm voor cleanrooms en bijbehorende producten, evenals de EU-richtlijn voor Good Manufacturing Practice (GMP). In deze normen vindt u alle belangrijke regels met betrekking tot cleanrooms: van de criteria ter classificatie tot instructies voor de bouw en inrichting van cleanrooms en veilig gebruik door werknemers.

Volgens NBN-EN ISO 14644, die vooral wordt gebruikt bij de productie van halfgeleiders en chips, worden er negen klassen (ISO 1 tot ISO 9) voor cleanrooms onderscheiden, waarbij klasse ISO 1 voldoet aan de hoogste eisen voor luchtzuiverheid. In de GMP-richtlijn is er een classificatie van vier cleanroomklassen (A tot D), waarbij de deeltjesconcentratie zowel in rusttoestand als tijdens de werkzaamheden wordt gemeten. Aangezien deze vooral gericht is op de farmaceutische industrie, worden er in de GMP-kwaliteitsnorm ook specificaties verstrekt over verontreiniging met ziektekiemen en micro-organismen.

Organisaties zoals de Belgian Cleanroom Workgroup (BCW) bieden een uiteenlopend aanbod van cursussen aan waar medewerkers worden geschoold in onder andere gedrag in cleanrooms, het schoonmaken van cleanrooms en het testen van de techniek in cleanrooms.

Bron afbeelding:

© gettyimages.de – gorodenkoff